Напольный или силосный элеватор?

Современные решения и технологии позволят уравнять выгоды обоих наиболее распространенных способов хранения зерна.

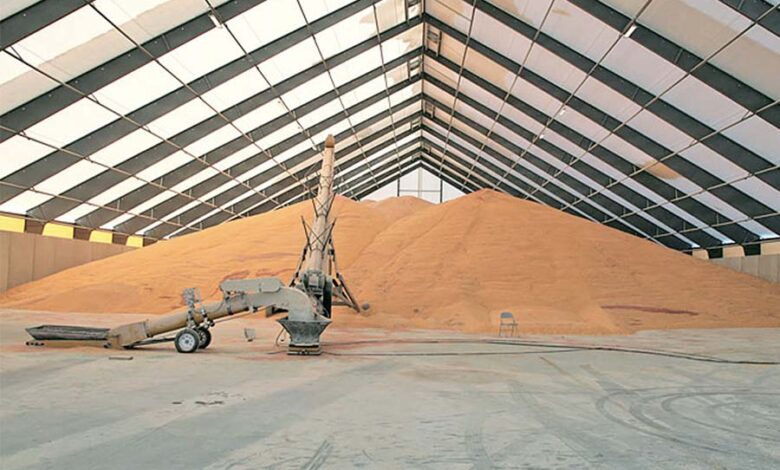

В популярном в последнее время среди элеваторного сообщества дискуссии: какой зерновой состав лучше старый или новый чаще всего сравнивают возможности современных предприятий силосного хранения с возможностями традиционных напольных хранилищ. Почему традиционных? Ну, во-первых, в таких хранилищах — амбарах, складах хранят зерно с давних времен, тогда как даже бетонные силосы появились у нас только во второй половине прошлого века, а металлические — и вообще, когда этот век уже подходило к концу. Во-вторых, несмотря на бурное ежегодное строительство новых силосных элеваторов, более половины мощностей хранения у нас представлены еще теми же напольными складами. И можно быть уверенными, что окончательно они никуда не исчезнут, какие бы преимущества ни были на стороне силосных элеваторов.

Кстати, когда речь идет о преимуществах, то, как правило, сравнивают не сами способы хранения, а применяемые за ними технологии. К тому же считается, что в отличие от современных силосных элеваторов с их практически полной механизацией и автоматизацией, напольный состав — это некий атавизм прошлой эпохи, неповоротливый, медленный, требующий большого количества ручного труда и других дорогих ресурсов. О том, что такие склады тоже могут быть полностью механизированными и автоматизированными, почему-то чаще всего не говорится, и мы тоже поговорим об это со временем, потому что сначала о преимуществах напольных хранилищ, которые признают бесспорными и адепты современных силосных технологий.

Главное преимущество «напольников»

Главное, что выгодно отличает напольный склад от силоса – возможность отдельного хранения небольших партий зерна. Силосную башню нельзя заполнить наполовину пшеницей, а наполовину ячменем, хотя не редки случаи, когда на силосных элеваторах по невнимательности оператора в одну емкость ссыпают разные культуры. Напольный состав с помощью мобильных или разборных перегородок можно зонировать на несколько отдельных отсеков, и в каждый из них загрузить зерно в зависимости от вида или класса, без опасений их перемешать.

Такая возможность напольного хранилища незаменима для элеватора, который одновременно работает со многими видами культур в относительно небольших объемах. Когда в 50-70-х годах прошлого века строили большинство нынешних линейных элеваторов напольного типа, преимущество отдельного хранения во внимание почти не принимали, потому что, как и на современных «линейниках», на них планировалось работать преимущественно с массовыми культурами — ячменем, пшеницей, рожью, кукурузой, подсолнечником. Однако теперь изредка новый силосный элеватор может позволить себе принимать просо, овес, сорго, чечевицу, другое нишевое зерно, разве что он имеет напольные хранилища.

Когда речь идет о преимуществах, то, как правило, сравнивают не сами способы хранения, а применяемые в них технологии.

Кстати, многие современные элеваторы, построенные на месте старых, оставили на своей территории напольные склады именно для того, чтобы иметь возможность работать и с «малыми» культурами, хранить которые в больших силосных емкостях нет никакого смысла. На некоторых таких предприятиях, блок напольных хранилищ интегрировали в общую производственную инфраструктуру, получив возможность подавать на склады зерно, принятое, сепарированное и высушенное на мощностях силосного комплекса, и отгружать его оттуда из общих пунктов загрузки в автомобильном и железнодорожном транспорте.

Конечно, чтобы получить такую возможность, старые склады, построенные на предприятии еще на рубеже ХХ в., пришлось модернизировать, подвести к ним конвейерный транспорт обошлось достаточно недешево. Учитывая это, возникает еще один активно обсуждаемый в элеваторном сообществе вопрос: имеет ли экономический смысл модернизация старых напольных хранилищ или выгоднее на их месте с нуля построить современные силосы со всей инфраструктурой приемки, доработки и отгрузки зерна?

Модернизировать нельзя перестроить

Ответить на этот вопрос однозначно невозможно, потому что все зависит от типа элеватора, его состояния, местоположения, наличия и доступности коммуникаций. Например, если речь идет о небольшом элеваторе вместимостью 3–8 тыс. тонн, принадлежащем фермеру или малому сельхозпредприятию и предназначенному для временного хранения собственного зерна, то устраивать его масштабную реконструкцию и модернизацию вряд ли уместно. Ведь основным преимуществом современного элеваторного предприятия является скорость работы, возможность совершать несколько оборотов объема хранения за сезон. Если такая задача перед элеватором не стоит, то инвестировать или не инвестировать средства в модернизацию — вопрос только наличия средств у владельца и его амбиций.

Вместе с тем нередки случаи, когда крупные сельхозпроизводители, трейдеры покупают заброшенные напольные элеваторы и полностью отстраивают, или строят на их месте новые элеваторы с нуля. Это имеет смысл, когда старые склады расположены в «выгодном» месте — в районе с большим объемом зернопроизводства, рядом с железнодорожной станцией, к тому же есть все необходимые коммуникации. Ведь иногда разработать проекту документацию, построить подводы, получить разрешения на присоединение к электрическим и газовым сетям, проложить железнодорожную ветку к новому объекту оказывается дороже, чем купить старый объект, уже имеющий все перечисленные выгоды.

Конечно, приведенные примеры крайние, но и в привычной жизни модернизация и предоставление второй жизни старым напольным хранилищам тоже довольно частое явление.

Главное, что выгодно отличает напольный склад от силоса — возможность отдельного хранения небольших партий зерна.

Установка верхнего загрузочного конвейера в напольном хранилище уместнее большой высоты внутренних складских помещений — скажем, 7–10 м. Для увеличения объемов хранения в таком складе следует стремиться к максимальному заполнению всего его полезного объема. Также, если с помощью зернометателей обычно можно сформировать бурт зерна высотой до 3-5 м, то применение верхнего загрузочного конвейера позволяет увеличить высоту насыпи до 6-8 м. Таким образом, полезная емкость состава увеличивается чуть ли не вдвое. Еще более рациональному заполнению хранилища служит дополнительный верхний уравнительный конвейер, представляющий собой подвесной мост на всю ширину пролета состава. При заполнении такой конвейер передвигается от одного конца помещения к другому и равномерно распределяет зерно по всей площади хранилища.

Вариантов механизации – множество

Устройство нижнего конвейера также позволяет механизировать процесс выгрузки зерна из напольного хранилища. Правда, для такой модернизации нужно перестроить сам пол, делая по его центру углубление для монтажа конвейера по всей длине состава. Для облегчения выгрузки следует сделать пол наклонным, тогда по нему зерно будет медленно сдвигаться на конвейер под собственным весом. В зависимости от угла наклона пола к конвейеру самотеком на него выгружается от половины до трех четвертей объема хранения зерна, а остальное подается на транспортер с помощью средств малой механизации или старым проверенным способом – вручную. Эта работа уже намного легче, чем ручная зачистка обычного напольного хранилища.

Если на напольном хранилище устанавливается и загрузочный и выгрузочный конвейеры, имеет смысл закольцевать их в единую транспортную систему. Тогда зерно из автомашины направляется в нижнюю ветку конвейера, поднимается вверх и через выгрузочные секции на верхней ветке поступает в состав. В случае выгрузки из состава зерно также попадает на нижнюю ветвь конвейера, далее перемещается по нему вверх и ссыпается на автотранспорт. Это самая простая схема механизации состава напольного хранения, которую можно дополнять и совершенствовать, например, погрузкой и выгрузкой не на автотранспорт, а на общую конвейерную систему хранилища.

При механизации погрузки и выгрузки отпадает потребность заезда в напольный состав тяжелой техники, благодаря чему в нем можно оборудовать системы автоматической вентиляции зерна и контроля его температуры. Поскольку о технологиях вентиляции складированного зерна через перфорированные воздушные каналы в полу хранилища, которые у нас называют канадскими или датскими, написано немало, и многие о них знают, отдельно останавливаться на них мы не будем.

В целом целью было рассказать о том, что современные решения позволяют модернизировать напольные зерновые хранилища до уровня механизации и автоматизации производства, вполне сопоставимого с уровнем современных силосных элеваторов. Таким образом, эти решения делают дискуссию, какой тип хранения лучше, какой элеватор — напольный или силосный — имеет больше преимуществ, практически без смысла.

В заключение хотелось бы отметить, что благодаря новым технологиям строительство напольных хранилищ не теряет своей актуальности.